数字孪生

数字孪生

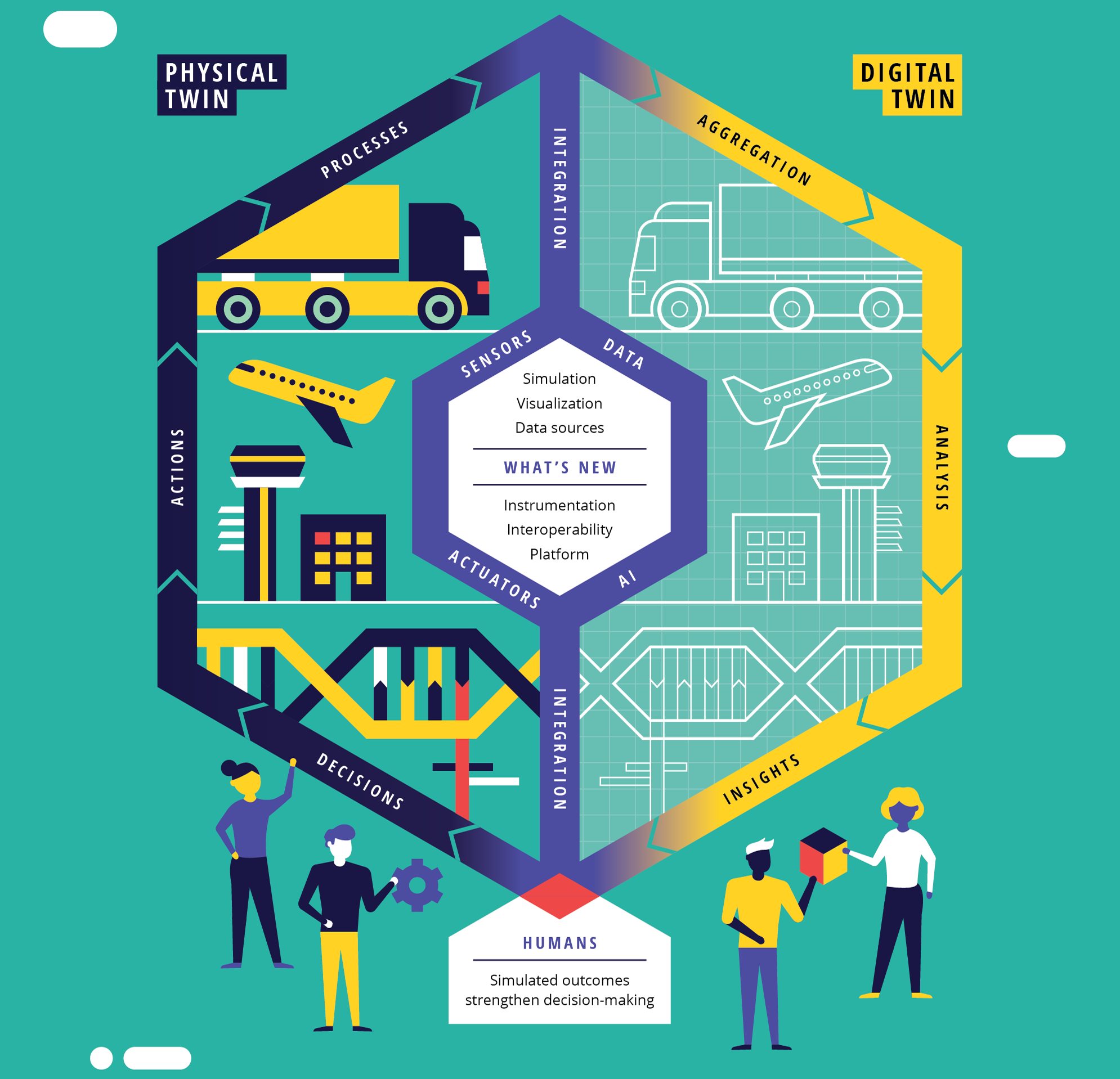

数字孪生,顾名思义,是指针对物理世界中的物体,通过数字化的手段来构建一个数字世界中一模一样的的实体,藉此来实现对物理实体的了解、分析和优化。

随着具有更复杂的仿真和建模能力、更好的互操作性和 IoT 传感器以及电力系统可视化的数字化仿真平台和工具的广泛使用,企业逐渐能够创建更精细、更具动态感的数字化仿真模型来优化流程、产品或服务。这项技术能够帮助实现更高效更精确的数据驱动决策,在提高生产效率、优化供应链、设计新的产品服务与业务模型、缓解交通拥堵等领域发挥作用。从长远来看,要释放数字孪生技术的全部潜力,需要整合整个生态系统中的所有系统与数据。数字孪生发展势头迅猛,得益于快速发展的仿真和建模能力、更好的互操作性和物联网传感器,以及更多可用的工具和计算的基础架构等。

背景

2002 年密歇根大学教授 Dr. Michael Grieves 在发表的一篇文章中第一次提出了数字孪生概念,他认为通过物理设备的数据,可以在虚拟(信息)空间构建一个可以表征该物理设备的虚拟实体和子系统,并且这种联系不是单向和静态的,而是在整个产品的生命周期中都联系在一起。显然,这个概念不仅仅指的是产品的设计阶段,而延展至生产制造和服务阶段,但是由于当时的数字化手段有限,因此数字孪生的概念也只是停留在产品的设计阶段,通过数字模型来表征物理设备的原型。

在那之后,数字孪生的概念逐步扩展到了模拟仿真、虚拟装配和 3D 打印这些领域,而到了 2014 年以后,随着物联网技术、人工智能和虚拟现实技术的不断发展,更多的工业产品、工业设备具备了智能的特征,而数字孪生也逐步扩展到了包括制造和服务在内的完整的产品周期阶段,并不断丰富着数字孪生的形态和概念。

当下,企业正以多种方式使用数字孪生技术。在汽车和飞机制造领域,数字孪生技术逐渐成为优化整个制造价值链和创新产品的重要工具;在能源领域,油田服务运营商通过获取和分析大量井内数据,建立数字模型,实时指导钻井作业在医疗保健领域,心血管研究人员正在为临床诊断、教育、培训,创造高仿真的人类心脏的数字孪生体;作为智慧城市管理的典型案例,新加坡使用详细的虚拟城市模型,用于城市规划、维护和灾害预警项目。 数字孪生可以模拟物理对象或流程的各个方面。它们可以展现新产品的工程图和尺寸,也可以展现从设计到消费者整个供应链中所有子部件和相应环节,也可采用“即维护”模式——生产车间设备的实物展现。仿真模型可以捕获设备如何操作,工程师如何维护,甚至该设备生产的产品如何与客户关联。数字孪生可以有多种形式,但它们无一例外都在捕获和利用现实世界的数据。

意义

自概念提出以来,数字孪生技术在不断的快速演化,无论是对产品的设计、制造还是服务,都产生了巨大的推动作用。

更便捷,更适合创新

数字孪生通过设计工具、仿真工具、物联网、虚拟现实等各种数字化的手段,将物理设备的各种属性映射到虚拟空间中,形成可拆解、可复制、可转移、可修改、可删除、可重复操作的数字镜像,这极大的加速了操作人员对物理实体的了解,可以让很多原来由于物理条件限制、必须依赖于真实的物理实体而无法完成的操作,如模拟仿真、批量复制、虚拟装配等,成为触手可及的工具,更能激发人们去探索新的途径来优化设计、制造和服务。

更全面地测量

只要能够测量,就能够改善,这是工业领域不变的真理。无论是设计、制造还是服务,都需要精确的测量物理实体的各种属性、参数和运行状态,以实现精准的分析和优化。

但是传统的测量方法,必须依赖于价格不菲的物理测量工具,如传感器、采集系统、检测系统等,才能够得到有效的测量结果,而这无疑会限制测量覆盖的范围,对于很多无法直接采集到测量值的指标,往往无能为力。 而数字孪生技术,可以借助于物联网和大数据技术,通过采集有限的物理传感器指标的直接数据,并借助大样本库,通过机器学习推测出一些原本无法直接测量的指标。

例如,我们可以利用润滑油温度、绕组温度、转子扭矩等一系列指标的历史数据,通过机器学习来构建不同的故障特征模型,间接推测出发电机系统的健康指标。

更全面的分析和预测能力

现有的产品生命周期管理,很少能够实现精准的预测,因此往往无法对隐藏在表象下的问题提前进行预判。

而数字孪生可以结合物联网的数据采集、大数据的处理和人工智能的建模分析,实现对当前状态的评估、对过去发生问题的诊断,以及对未来趋势的预测,并给予分析的结果,模拟各种可能性,提供更全面的决策支持。

经验的数字化

在传统的工业设计、制造和服务领域,经验往往是一种模糊而很难把握的形态,很难将其作为精准判决的依据。而数字孪生的一大关键进步,是可以通过数字化的手段,将原先无法保存的专家经验进行数字化,并提供了保存、复制、修改和转移的能力。

例如,针对大型设备运行过程中出现的各种故障特征,可以将传感器的历史数据通过机器学习训练出针对不同故障现象的数字化特征模型,并结合专家处理的记录,将其形成未来对设备故障状态进行精准判决的依据,并可针对不同的新形态的故障进行特征库的丰富和更新,最终形成自治化的智能诊断和判决。